在精密复杂的模具制造领域,每一道工序的成败都关乎最终产品的质量与寿命。而在这背后,有一种看似辅助却至关重要的角色——乳化切削液。它绝非简单的“冷却水”,而是贯穿整个金属加工过程的“血液”与“守护者”,其不可替代性正源于其对加工质量、效率与成本的全方位深度影响。

行业洞察:乳化切削液在模具制造中的不可替代性

一、 超越冷却:乳化切削液是热管理与精度控制的核心

模具加工,尤其是高速铣削、深孔钻削等工艺,会产生大量切削热。若热量积聚无法及时导出,将直接导致工件局部过热,引发热变形、金相组织改变,甚至产生微裂纹,严重损害模具的尺寸精度与表面完整性。乳化切削液的核心功能之一便是高效冷却。其水基特性使其拥有比油基液更高的比热容和导热率,能迅速将切削区的热量带走,稳定加工温度场。这种精准的热管理,是确保模具型腔尺寸稳定、避免因热胀冷缩导致公差超差的基础,对于高精度注塑模、压铸模而言,更是保障其一次装配成功的关键。

二、 极致润滑:减少摩擦磨损,守护刀具与工件表面

模具钢通常硬度高、韧性大,加工时切削阻力巨大。刀具与切屑、刀具与工件新生表面之间会产生剧烈的摩擦。乳化切削液中的润滑添加剂(如极压剂、油性剂)能在高温高压的切削界面形成坚固的润滑膜,有效减少摩擦系数。这不仅显著降低了切削力和功率消耗,更直接保护了刀具:减少前刀面的月牙洼磨损和后刀面的边界磨损,延长刀具寿命可达50%以上。同时,良好的润滑性使得切屑更易排出,避免了划伤已加工表面,从而获得更佳的表面光洁度,减少后续抛光工作量,对于镜面模具的加工尤为重要。

三、 防锈防腐:为精密模具提供长效“盔甲”

模具制造周期长,工序间停留不可避免。钢材暴露在潮湿空气中极易生锈,一旦精密型面产生锈蚀,修复极其困难且成本高昂。优质的乳化切削液含有高效的防锈成分,能在金属表面形成一层保护膜,隔绝水分与氧气,提供工序间的防锈保护。这确保了半成品在流转过程中的完好无损,避免了因锈蚀导致的废品风险,保障了制造流程的顺畅与材料价值的保全。

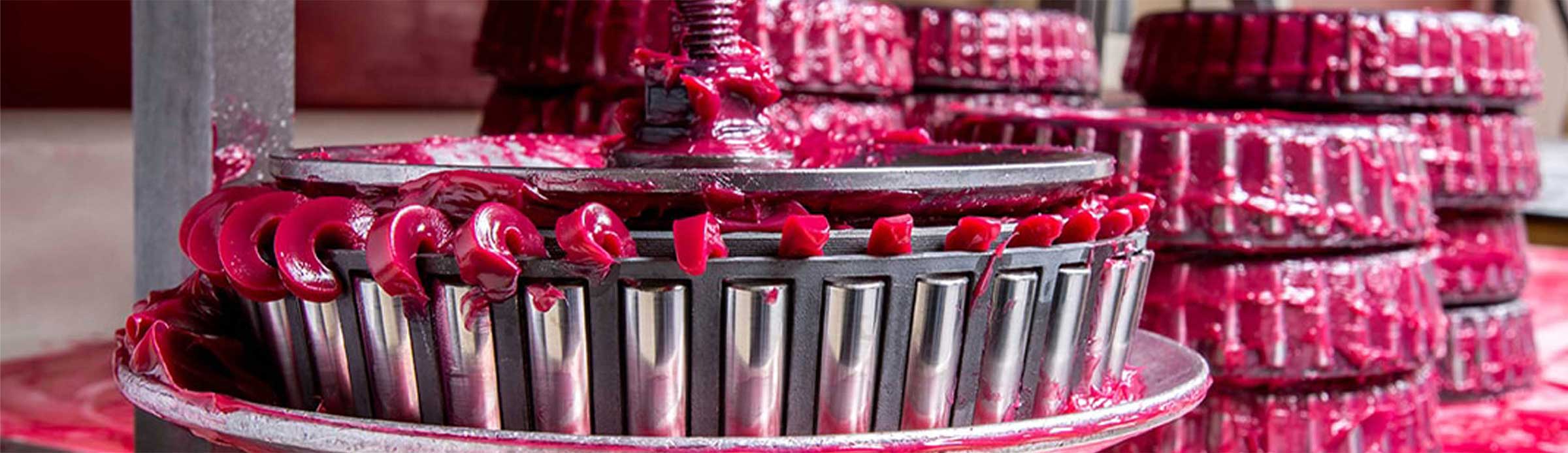

四、 清洗排屑:保障加工视野与设备清洁的“清道夫”

模具型腔往往结构复杂,沟槽、窄缝众多。加工产生的细小金属切屑若不能及时清除,会缠绕在刀具或工件上,造成二次切削,划伤表面,甚至导致断刀。乳化切削液的冲刷作用能有效将切屑从加工区带走,保持切削区域的清洁。这不仅为连续加工提供了清晰的视野,便于操作者监控,也防止了切屑对机床导轨、丝杠等精密部件的磨损与污染,维护了设备精度与寿命。

五、 经济效益与可持续性的平衡支点

从全局视角看,乳化切削液的不可替代性还体现在综合经济效益上。通过延长刀具寿命、减少废品率、提高加工效率与表面质量、保护机床,它直接降低了单件模具的制造成本。同时,现代高性能的乳化切削液更注重环保与可持续性,生物稳定性更好,废液处理难度相对降低,有助于制造企业向绿色生产转型。选择与管理好乳化切削液,已不再是辅助环节,而是提升模具制造核心竞争力的一项战略决策。

综上所述,乳化切削液在模具制造中扮演着集冷却、润滑、防锈、清洗于一体的多重关键角色。它深度介入物理加工过程,直接左右着加工精度、表面质量、生产效率和制造成本。深刻理解并科学应用乳化切削液,是任何一家追求卓越的模具制造企业迈向高端、实现精密制造不可或缺的一环。